加工物料:适用于选别金矿、铜矿、铅锌矿、铅、镍、锰矿等有色金属,也可以用于黑色金属和非金属的粗选和精选。

生产能力:10-280t/h。

设备配置:颚式破碎机、反击式破碎机、圆振动筛、球磨机、螺旋分级机、磁选机、浮选机、高频筛、浓缩机及烘干机等选矿设备组合而成。

选矿是矿产品生产中的重要环节,选矿工艺是指根据矿石中不同矿物的物理、化学性质,把矿石破碎磨细以后,采用重选法、浮选法、磁选法、电选法等,将有用矿物与无用矿物分开,并使各种共生的有用矿物尽可能相互分离,除去或降低有害杂质,以获得冶炼或其他工业所需原料的过程。

一、选矿前的准备工作

主要包括原矿(原煤)的破碎、磨矿、筛分、分级等工序,本过程的目的是使有用矿物与脉石矿物单体分离,使各种有用矿物相互间单体解离,此外,这一过程还为下一步的选矿分离创造适宜的条件。有的选矿厂根据矿石性质和分选的需要,在分选作业前设有洗矿和预选抛废石作业。下面我们来看一下该选矿工艺流程中常用的选矿设备:

1、破碎

将开采出粒度大的矿石破碎至粒度为 5~25mm的过程,方式有压碎、击碎、劈碎等,一般按粗碎、中碎、细碎三段进行,再此过程中常用的选矿设备有颚式破碎机、圆锥破碎机、振动给料机、槽式给料机及振动筛等。

2、磨矿

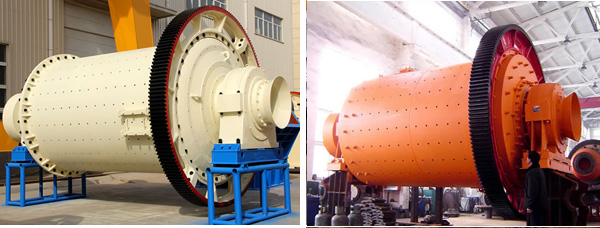

该选矿工艺流程主要以研磨和冲击为主,将破碎产品磨至粒度为10~300μm大小,磨碎的粒度根据有用矿物在矿石中的浸染粒度和采用的选别方法确定。常采用一段或两段磨矿,便可把矿石磨至选矿所需要的任何粒度。

一段和两段磨矿流程相比较,一段磨矿流程的主要优点是选矿设备少, ,操作简单,不会因一个磨矿段停机影响到另一磨矿段的工作,停工损失少。但磨机的给矿粒度范围宽,合理装球困难,不易得到较细的最终产物,磨矿效益低。

两段磨矿的突出优点是能够得到较细的产品,能在不同磨矿段进行粗磨和细磨,特别适用于阶段处理。该流程常用的选矿设备有电磁振动给料机、摆式给料机、球磨机、棒磨机等。

3、筛分分级

.jpg)

按筛面筛孔的大小将物料分为不同的粒度级别称筛分,常用于处理粒度较粗的物料;按颗粒在介质(通常为水)中沉降速度的不同,将物料分为不同的等降级别称分级,用于粒度较小的物料。筛分和分级是在粉碎过程中分出合适粒度的物料,或把物料分成不同粒度级别分别入选。该选矿工艺流程中常用的选矿设备有螺旋分级机、高频筛、直线振动筛、圆振动筛等。

二、分选作业

.jpg)

分选是指借助于重选、磁选、电选、浮选和其他选矿方法将有用矿物同脉石分离,并使有用矿物相互分离获得最终选矿产品。分选作业中,开头的选别称为粗选(rougher);将粗选得到的富集产物作进一步选别以获得高质量的最终产品精矿的选别作业称为精选(cleaner);将粗选后的贫产物作进一步选别,分出中矿返回粗选或单独处理,以获得较高回收率的选别作业称为扫选(scavenger),扫选后的贫产物即为尾矿。

在该选矿工艺流程中常用的选矿设备有搅拌桶、磁选机、浮选机等选矿设备。

三、选矿后的处理作业

.jpg)

选矿工艺流程的 一步就是分选后的处理,包括各种精矿、尾矿产品的脱水,细粒物料的沉淀浓缩、过滤、干燥和洗水澄清循环复用等,在此流程中常用的选矿设备有浓缩机、烘干机等选矿设备。

在选矿工艺中,有用成分富集的称精矿,无用成分富集的称尾矿,有用成分的含量介于精矿和尾矿之间,需进一步处理的称中矿。金属矿物精矿主要作为冶炼业提取金属的原料;非金属矿物精矿作为其他工业的原材料。

由于世界矿物资源日益贫乏,越来越多地利用贫矿和复杂矿,因此需要选矿处理的矿石量越来越大。除少数富矿石外,金属和非金属矿石几乎都需选矿生产,选矿可显著提高矿物原料的质量,减少运输费用,减轻进一步处理的困难,降低处理成本,并可 矿物原料的综合利用。